碳含量及类型对镁碳耐火材料弹性模量的影响

- 发布人:管理员

- 发布时间:2015-08-10

- 浏览量:1497

刘洋,肖国庆,刘民生,李蕊

(西安建筑科技大学材料与矿资学院,陕西西安710055)

摘要:采用声频法测量经不同热处理温度后镁碳耐火材料的弹性模量,并测量了气孔率以及常温弯曲强度,同时进行了热震实验,用XRD和SEM并辅助EDX分析了试样的物相组成及显微结构的变化,评估碳含量及类型对镁碳耐火材料抗热震性的影响。

结果表明:随着石墨含量的降低,材料的弹性模量不断升高;含炭黑试样的弹性模量低于含石墨试样,使其具有更好的热震稳定性。随着热处理温度的升高,气孔率不断升高并导致弹性模量的不断降低;抗氧化剂Al粉与电熔镁砂反应生成的MgAl2O4相使得弹性模量在1000,l 400℃出现稍许增加。

镁碳耐火材料广泛应用于钢铁冶金行业,如钢包、 电炉炉墙、转炉炉衬和一些精炼炉衬等[1-2]。传统镁碳耐火材料中,碳含量一般为14%~20%,而随着冶炼低碳钢、超低碳钢以及纯净钢的比例13益增加,传统镁碳耐火材料对钢水的增碳作用越来越明显。此外,高的碳含量还会增加窑炉的热损耗,因而低碳镁碳耐火材料的开发成为热门[3-4]。但随着碳含量的降低,材料的热传导率变小,弹性模量增大,导致镁碳砖的热震稳定性下降。

针对上述问题,目前主要从改变结合剂和碳源以及采用高效抗氧化剂等方面着手。G.Buchebner[5]采用含碳树脂,炭化后容易形成流动状或镶嵌结构,提高抗热震性。Takashi Yamamura[6]利用新型结合剂,使试样中小于1μm的气孑L大大增加,提高了试样的热震性。Tsuboi等[7]研究了采用微细化石墨对镁碳砖抗热剥落性能的影响,由于石墨细粉更易于分散,结构更趋于均匀,含微细化石墨的镁碳砖的抗热剥落性能明显优于普通镁碳砖。Syoji[8]在镁碳砖中引入“纳米碳纤维”,可以降低热应力对裂纹的扩展作用,提高镁碳砖的抗热震性。

以上研究都是通过改变镁碳耐火材料的原料来改进其热震稳定性,而对于镁碳耐火材料弹性模量在不同热处理温度下的变化及其对热震稳定陛影响的研究却鲜有报道。通过引入不同形式的碳源(石墨和炭黑),测定不同碳含量的镁碳耐火材料在不同热处理温度点下的弹性模量和气孔率,计算抗热应力损伤因子R’’’,分析了不同碳源及含量的镁碳耐火材料的弹性模量对热震稳定性的影响。

1 实验

1.1原料实验

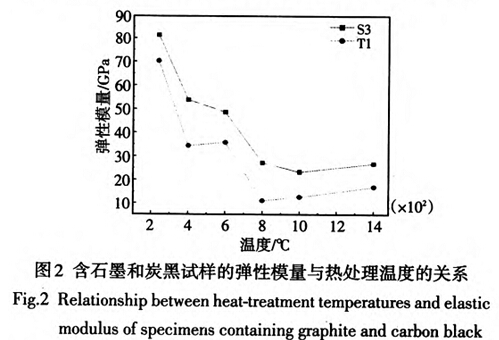

原料主要有:电熔镁砂,ω(MgO)≥97.41%,粒度为1~3,0~l,0~O.074mm;鳞片石墨,ω(C)≥95%,粒度为0~0.074mm;炭黑粉;铝粉≥99%(质量分数),粒度为0~0.045mm;热固性酚醛树脂,牌号为RS-518。

1.2试样制备

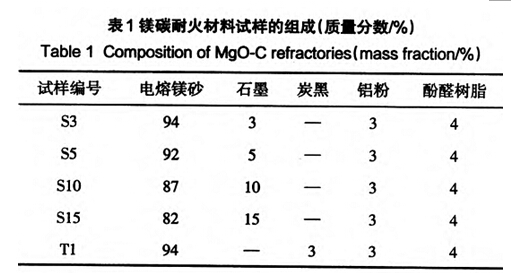

试样配料及组成见表1。试样尺寸为25mm×25mm×150 mm,成型压力为200MPa。混合成型后在240℃下热处理8h,用于实验。再将试样埋人焦碳粉中,分别在400,600,800,l000,1400℃下进行加热处理,保温时间均为3h。

1.3方法

测定试样的常温弯曲强度(GB/T3001--2007)、常温压缩强度(GB/T 5072--2008)、体积密度和气孔率(GB/T 2997--2000)。

用常温弹性模量测试仪(Modulus ofElasticityTester),型号为EMT-2010,分别测定试样在240,400,600,800,1000,1400℃热处理后的弹性模量。其作用机理:敲击试样给予其激振信号,由声波传感器接收激振信号,当激振信号中的某一频率与试样的固有频率一致,产生共振,通过试样的共振频率计算得出弹性模量。

抗热震性实验采用水冷法。将经1400℃加热处理后的试样放入石墨坩埚,并埋人焦炭粉中,于1100 ℃时放入炉中保温30min,取出试样并水冷,以弯曲强度保持率来评价热震稳定性。

2结果与讨论

2.1碳含量及类型对镁碳耐火材料弹性模量的影响

图1为不同石墨含量的镁碳耐火材料弹性模量随温度变化的曲线图。对比不同试样在各温度点的弹性模量,发现随着石墨含量的增加,弹性模量不断降低,且S15试样的弹性模量为最低,较S3试样平均降低了34%。

不同石墨含量试样的弹性模量曲线呈现出基本一致的规律,即在240~l000℃热处理后的样品弹性模量不断降低,而在1000~1400℃热处理后的样品弹性模量又出现了增加趋势。

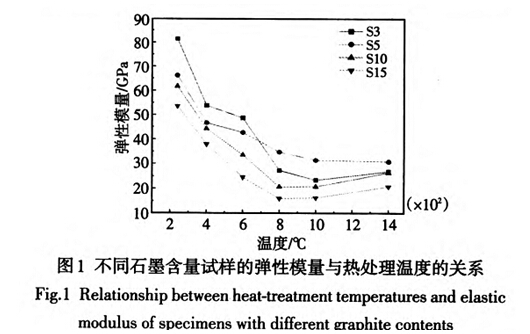

图2为含石墨和炭黑试样的弹性模量随热处理温度变化图。随着热处理温度的升高,T1含炭黑试样的弹性模量始终比S3含石墨低,且平均降低13.6%。含炭黑试样的弹性模量随温度变化趋势与含石墨试样基本相一致,在240~800℃热处理,弹性模量不断降低,在800~1400℃热处理,弹性模量又呈增加趋势。

2.2碳含量及类型对镁碳耐火材料气孔率的影响

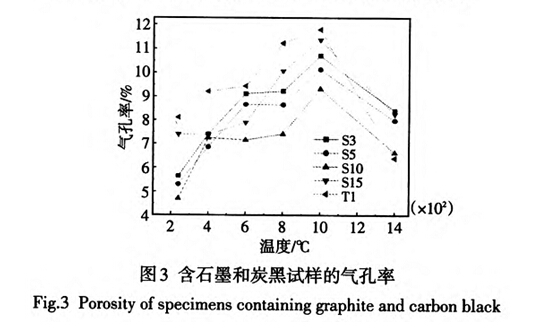

图3为含石墨和炭黑试样的气孔率随热处理温度的变化图。对比不同试样在各温度点的气孔率,发现随着石墨含量的增加,气孔率不断降低,不同石墨含量试样的气孔率曲线呈现基本一致的规律,即在240~l 000℃热处理后的样品气孔率不断增加,而在1000~1 400℃热处理后的样品气孔率又出现降低趋势。

S15试样的气孔率出现了异常变化,较S10试样增加了38%,且超过S3试样与T1试样接近,这可能是由于S15试样在热处理过程中出现部分氧化。

在240~1000℃热处理温度下,含炭黑T1试样的气孔率不断增加,且始终高于含石墨S3试样;在1000~400℃热处理温度下,含炭黑T1试样的气孔率不断降低,在1400℃时低于含石墨S3试样,且在1400℃时趋于接近。

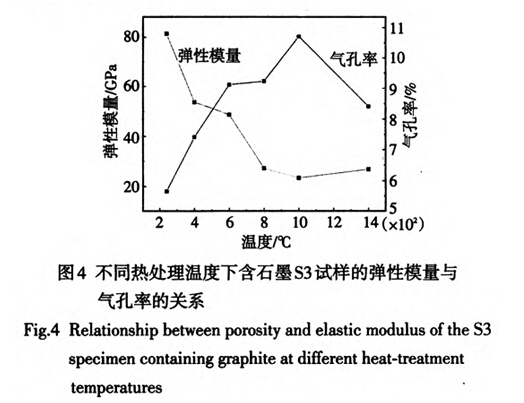

比较S3试样的气孔率与弹性模量随温度的变化图发现(图4),造成试样弹性模量呈规律性变化的原因主要取决其气孔率的变化。在240—1000℃热处理,气孔率的不断增大造成弹性模量的不断降低;在1000—1400℃热处理,气孔率的不断降低造成弹性模量的不断增大。

2.3石墨含量的影响

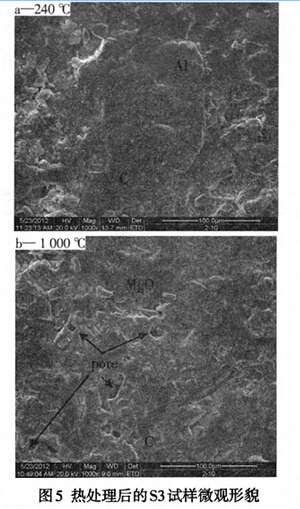

图5是含石墨S3试样在240,1000℃热处理后的SEM照片。图5b中存在较多的气孔且较图5a疏松。这是由于试样在240℃热处理后,结合剂树脂的部分挥发成分还残留在试样内,使其基质紧密,气孔率较小;1000℃热处理后,树脂中所含挥发成分充分挥发,造成气孔率明显增大。这说明弹性模量的不断降低,是由于热处理温度的升高,使残留在试样内的部分酚醛树脂挥发充分,气孔率增大。

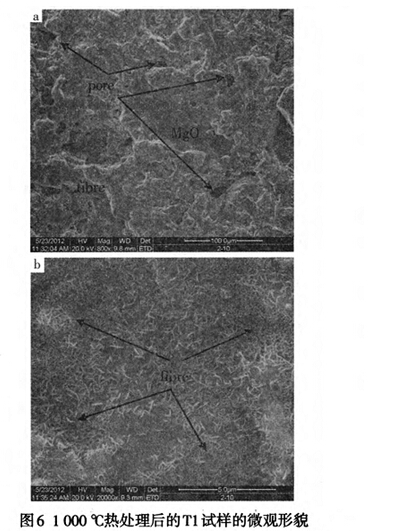

图6是含炭黑T1试样在1000℃热处理后的SEM照片。图6a较图5b存在更多的气孔,这是由于炭黑容易聚集成高结构的链状或网状聚集体,而聚集体之间空隙较大,使含炭黑T1试样的气孔率高于含石墨S3试样,随树脂挥发成分的不断挥发进一步造成含炭黑T1试样的气孔率增加。在240—1000℃热处理下,含碳T1试样的弹性模量始终低于含石墨S3试样且不断降低。由于在高温下,炭黑的活性较石墨高,更容易与其它物质发生反应,使含炭黑T1试样在l000℃热处理后生成一些短纤维状物质(见图6b),造成气孔率急剧降低,弹性模量略微增加。

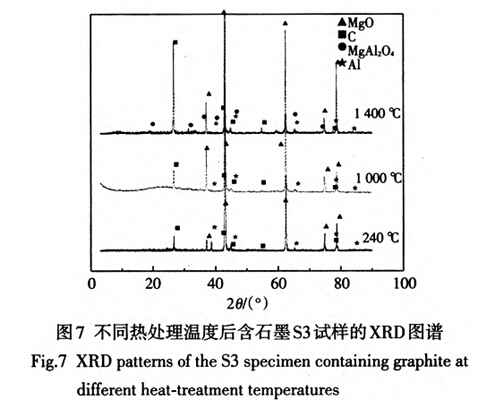

图7为含石墨S3试样在不同热处理温度后的物相组成图。随着热处理温度的升高,抗氧化剂Al粉逐渐与其它物质发生反应;在1000℃,A1粉基本反应完全;在1400℃,由于Al粉与电熔镁砂的反应,导致MgAl2O4的生成。表明弹性模量在1000~1400℃的升高是由于MgAl2O4相的生成。

而含炭黑T1试样的气孔率在1400℃的急剧降低,是由于在高温下生成了短纤维状物质和MgAl2O4相,使试样的结构更致密。

2.4弹性模量的变化规律对热震稳定性影响

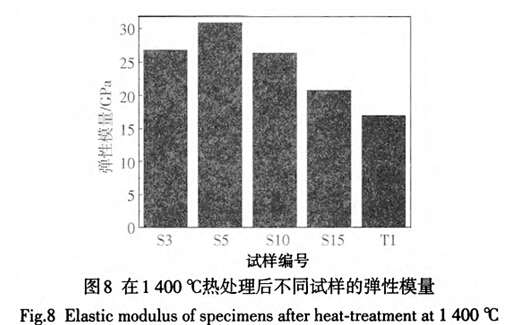

图8为1400℃热处理后不同试样的弹性模量。可以看出,随着含碳量的增加,弹性模量不断降低,含炭黑试样T1具有最低的弹性模量,且低于S15试样。

根据抗热应力损伤因子R’’’=,忽略(1一v)的影响,由在1400℃热处理后的抗折强度及弹性模量计算得出R’’’,见表2。可以看出,含炭黑T1试样的抗热应力损伤因子R’’’高于含石墨S3,S5试样,接近于S10试样,低于S15试样。表明T1试样的抗热震性将高于S3,S5试样,接近S10试样,低于S15试样。

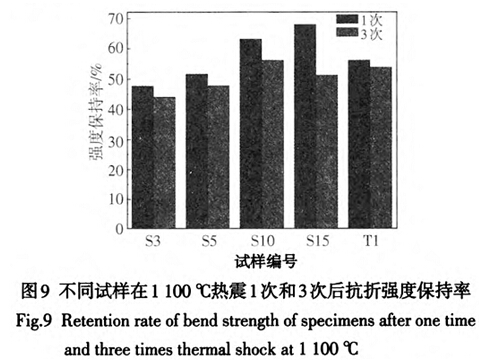

图9为不同试样热震1次和3次后的抗折强度保持率。比较热震1次后强度保持率发现,随着碳含量的增加,强度保持率增高,S15试样最高,而T1试样略高于S3和S5试样,低于S10试样。

比较热震3次后强度保持率发现,随着碳含量的增加,强度保持率增高。由于镁碳耐火材料易于氧化造成S15试样的强度保持率低于S10试样,Tl试样高于S15试样,接近于S10试样。

这一结果与抗热应力损伤因子R’’’一致,可以通过抗热应力损伤因子R’’’的计算,来表征镁碳耐火材料热震稳定性的优劣。随着石墨含量的增加,弹性模量降低,热震稳定性提高。炭黑可以很好地替代石墨,在降低镁碳耐火材料碳含量的同时保持良好的热震稳定性。

3结论

1)240~1 000℃热处理后,镁碳耐火材料中树脂不断的挥发、碳化,气孔率增大造成弹性模量的降低;l 000~l400℃热处理后,由于MgAl2O4相的生成,气孔率降低造成弹性模量的升高。

2)随着石墨含量的降低,弹性模量不断升高。含炭黑试样的弹性模量较含石墨试样低,且其在不同热处理温度下的变化曲线与含石墨试样一致。由于含炭黑试样具有较低的弹性模量,可以替代石墨,改善材料的抗热震性。

[参考文献]

[1]Ewais E M M.Carbon based refractories[J].Journal of the Ceramic Society of Japan,2004,112:517.

[2]贺东强.镁碳砖在转炉各部位上的应用[J].山东陶瓷,2008,31(3):4.

[3]阮国智,李楠.MgO-C耐火材料对钢水的增碳作用及机理的研究进展[J].材料导报,2003,17(7):26—29.

[4]程贺朋,李红霞,杨彬,等.碳复合耐火材料对熔钢增碳作用的研究进展[J].中国冶金,2007,17(3):1-2.

[5]Buchebner G,Neuboeck R,Grassegger S.Carbon·bonding anew milestone on low emission magnesia—carbon brics[c].Proc of the UNITECR,Japan,2003:517—520.

[6] J Yamamura Takashi Nomura Osamu.Lower carbon containing MgO—C bricks with high spalling resistance[J].Shinagawa Technical Report,1996,39:57-65.

[7]Tsuboi S,Hayashi S,Nonobe K.Spalling resistance of low—carbon MgO-C brick[J].Taikabutsu,1999,51(12):638—643.

[8]Syoji.New technologies of magnesia-carbon bricks for BOF[C].47th International Colloquium on Refractories,2004:98-101.