铝镁质钢包自流浇注料的研制与应用

- 发布人:管理员

- 发布时间:2013-03-21

- 浏览量:1017

【字体: 大 中 小 】

钢包自流浇注料主要用于解决透气砖座砖与包底耐火材料之间结合难,易渗钢、夹钢等缺陷,它是在低水泥和超低水泥浇注料的基础上,通过微粉技术和合理粒度级配研制而成的,是一种无需振动即可流动和脱气的可浇注耐火材料。目前市场上使用的钢包自流浇注料主要有刚玉质、刚玉─尖晶石质、高铝质及铝─尖晶石质,所选用的主体材料均为档次较高的刚玉、尖晶石或特级矾土熟料,其中应用最为广泛的为刚玉质自流浇注料,在拥有稳定使用性能的同时也导致了成本的居高不下。随着矿产资源的逐步枯竭,刚玉、矾土等资源性的原料价格逐年看涨;同时,钢铁企业对成本的控制也使耐火材料的售价逐年走低。因此,急需开发一种成本更低,使用性能优异的钢包自流浇注料。顺应这种发展趋势,我公司采用我国资源丰富、价格低廉的镁砂代替价格高昂的刚玉等材料,成功研制了低成本、高性能的铝镁质钢包自流浇注料,不仅能满足钢铁企业的使用要求,也为企业带来了很好的经济效益。

1 试验

1.1 原料

采用的主要及其化学组成见表1。

1.2 试样制备

以棕刚玉和镁砂颗粒为骨料,刚玉细粉及Al2O3微粉等为基质料,骨料与基质料按65∶35的质量比配料。改变镁砂的粒度组成、添加量及品位,调整基质中Al2O3微粉的比例,将不同配料组合混匀后加入适量的水,充分搅拌,使其具有很好的流动性,然后自然浇注(不振动)成40 mm×40 mm×160 mm的条样,成型12h后脱模,并在20~30 ℃的环境温度下养护 24h,然后在(110±5)℃下干燥24h,干燥后试样进行 1500℃3h热处理,冷却后测其常温抗折强度、常温耐压强度和烧后线变化率。

1.3 浇注料初始流动值及衰减的测定

众所周知,自流浇注料最重要的特性就是流动性能优良,因此,流动性的检测至关重要,本试验采用 GB 2429—81中描述的方法检测自流料的流动值。为保证施工性能,同时需检测自流料流动值的衰减,一般来说,需保证30 min的现场可施工时间,因此,本试验同时还检测了同一盘浇注料静置30 min后的流动值。

2 结果与讨论

2.1 镁砂粒度组成对浇注料流动性的影响

以电熔镁砂为例研究镁砂粒度组成对浇注料流动性的影响。保持镁砂的总量不变,调整镁砂的粒度组成,分别制作1#~4#四组浇注料(分别加入足量的水分),检测初始流动值及30 min后的流动值衰减,检测结果见表2。

以电熔镁砂为例研究镁砂粒度组成对浇注料流动性的影响。保持镁砂的总量不变,调整镁砂的粒度组成,分别制作1#~4#四组浇注料(分别加入足量的水分),检测初始流动值及30 min后的流动值衰减,检测结果见表2。

从表2可以看出,随着镁砂颗粒的增多,浇注料的初始流动值增加,流动值衰减减少,但初始流动值的增加不太明显,流动值衰减却相当明显:细粉加入量最多的1#试样,静置30 min后浇注料已基本无流动性,无法施工;2#、3#试样的流动性衰减也较大,施工性能不好;4#试样以全颗粒镁砂形式加入,初始流动性好,衰减也低,施工性能优良。其主要原因是镁砂粒度越小,镁砂表面的水化越凶,流动性衰减也就越快。因此,考虑到自流料的施工性能,镁砂的加入方式采用全颗粒形式加入。4#试样与刚玉质自流料的流动性相当,主要是由于镁砂颗粒形状较规则,被细粉包裹时阻力不大,同时镁砂颗粒的水化缓慢,因此流动性衰减也不大。

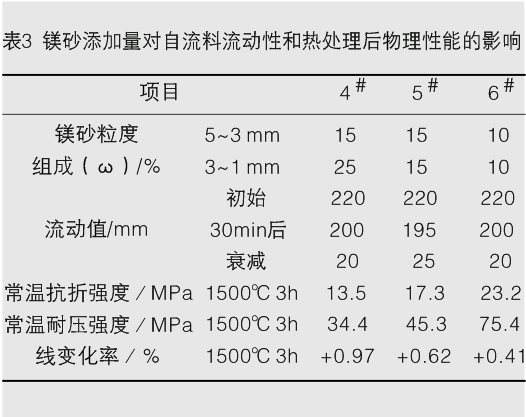

2.2 镁砂添加量对浇注料流动性及物理性能的影响

根据2.1的结论,镁砂均采用颗粒形式加入。以电熔镁砂为例研究镁砂添加量对浇注料流动性及强度的影响。

改变镁砂颗粒的加入量制成4#~6#浇注料试样,检测初始流动值和30min后的衰减流动值,以及浇注成型后试样于1500℃ 3 h热处理的物理性能。具体添加量及性能的检测结果见表3。从表3可以看出:

1)镁砂颗粒添加量对自流料的流动性影响不大, 4#~6#自流料试样的初始流动值均较好,流动性衰减也较少。这可能是由于镁砂颗粒水化较弱,即使添加量增加,水化程度的增加也不明显,因此对流动性的影响较小。

2)随着镁砂添加量的降低,试样的强度增加,线膨胀率变小。这主要是由于镁砂越多,在高温下MgO与Al2O3反应生成的尖晶石量越多,因此线膨胀率也越大;同时镁砂含量增多后,由于组织结构的不均匀及热膨胀系数不匹配,未反应的镁砂颗粒在冷却过程中与周围基质间产生的间隙增多,导致浇注料整体结构疏松,强度相应下降。可见,当镁砂颗粒的加入量在20%时,浇注料具有优异的流动性能、较好的强度,以及较小的线变化率。

2.3 镁砂品位对浇注料理化性能的影响

保持镁砂的总量不变,研究97高纯镁砂与95中档镁砂对浇注料强度及烧后线变化率的影响,结果见表4。从表中可以看出,随着镁砂品位的降低(原料成本也随之下降),试样的强度增加,线膨胀率变小。这可能是由于镁砂品位降低,材料中的CaO、SiO2等杂质成分增多,在高温下基质部分容易形成更多的低熔相而促进烧结,产生的收缩部分抵消了试样的膨胀,造成试样的线变化率降低,烧后常温强度增加。因此,采用品位更低的95中档镁砂作铝镁浇注料的骨料,不仅成本更低,也更易于烧结,强度也更高。

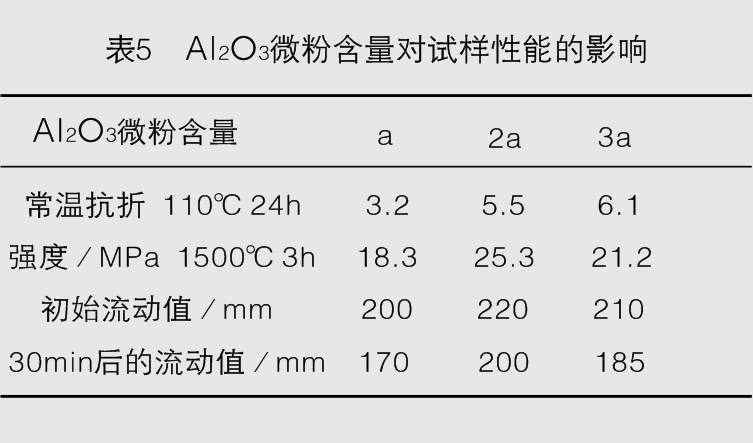

2.4 Al2O3微粉添加量对浇注料流动性及理化性能的影响

保持中档镁砂的总量不变,研究了不同添加量的Al2O3,微粉对浇注料流动性及强度的影响,见表5。从中可以看出:

1)随着Al2O3微粉量的增加,浇注料的流动性呈现先增加后降低的趋势。当Al2O3微粉含量适当时,主要起填充作用,浇注料流动性增加;当Al2O3,微粉的含量过高后,由于Al2O3微粉的比表面积高,活性大,与水接触时反应程度大,导致浇注料的黏度过高,从而使流动性略有下降。综合考虑强度及流动性能, Al2O3微粉的加入量为2a时,性能最佳。

2)随着Al2O3微粉量的增加,浇注料的烘干强度增加,主要由于Al2O3微粉粒径很小,可以有效填充颗粒与颗粒间的空隙,使浇注料的常温强度提高;浇注料的烧后强度呈现先增加后降低的趋势,主要是由于Al2O3微粉活性高,加入量适量时,在高温下可起到促进烧结的作用,导致强度提高,但当Al2O3微粉的添加量过高后,除一部分填充空隙外,多余的Al2O3微粉优先与浇注料中的水泥发生反应而消耗基质中大量的Al2O3,同时反应伴随体积膨胀,使浇注体高温处理后结构缺陷加大,强度降低。因此,铝镁质钢包自流浇注料中水泥含量不宜过高。

3 工业应用

3.1 施工工艺

将自流浇注料倒入搅拌机或料斗内,启动搅拌机或挥动铁铲,并慢慢地加入干净水进行混料。施工要点如下:

(1)严格控制加水量(在干料总质量的6%~7%),可以根据现场实际情况进行适当调整;

(2)严格控制搅拌时间,加入清水后的搅拌时间一般控制在:机器搅拌为3~5 min,人工搅拌为6~8 min,以泥料搅拌均匀为准。

搅拌均匀的泥料应符合以下要求:泥料静置时无分层;排气性好;流动性好,初始流动值达到190~230 mm;无干料、结团现象。

3.2 钢厂使用效果

我公司研制的低成本、高性能铝镁质钢包自流浇注料,已成功在国内多家大中型钢厂的80~200t 钢包上使用,使用效果优良。该铝镁质自流浇注料流动性好,易于施工,能自动摊平且排气性好;高温使用性能优良,抗钢水冲刷及熔渣渗透性强;微膨胀,能减少透气砖与包底之间的缝隙,避免了渗钢;其使用寿命能与透气座砖寿命同步,且自流料侵蚀速度优于透气座砖边缘的侵蚀速度,因此能很好地保护透气座砖。综合分析使用效果及经济成本,铝镁质钢包自流浇注料完全能代替传统的刚玉质自流浇注料。

4 结论

(1)镁砂以全颗粒形式加入时,铝镁质钢包自流浇注料的流动性及施工性能最佳。

(2)镁砂以全颗粒形式加入时,其加入量的多少对自流浇注料的流动性及施工性能影响不大;镁砂含量越低,浇注料的强度越高,线膨胀越小;加入镁砂颗粒的质量分数以20%为宜。

(3)镁砂的品位越低,浇注料的成本下降,且强度提高,线膨胀变小。

(4)添加适量的Al2O3微粉对自流浇注料的流动性及强度均有提高。

(5)工业试验表明,低成本、高性能的铝镁质钢包自流浇注料完全能代替传统的刚玉质自流浇注料。