颚式破碎机

- 发布人:管理员

- 发布时间:2013-10-16

- 浏览量:956

1破碎设备

耐火材料工厂都控制进厂原料粒度,其破碎作业一般取二段破碎,第一段破碎为开路流程,第二段细碎作业一般采用闭路流程。常用的破碎设备有颚式破碎机、圆锥破碎机、辊式破碎机、立式冲击破碎机等。

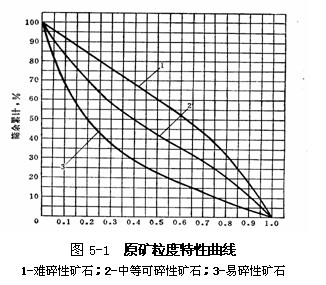

破碎难度与矿石性质有关,耐火行业习惯将耐火原料划分为难碎性矿石、中等可碎性矿石和易碎性矿石,举例:难碎性矿石如高铝熟料;中等可碎性矿石如硬质粘土、硅石、石灰石、粘土熟料、镁砂及烧结白云石等;易碎性矿石指半软质粘土、软质粘土及石灰等。原矿粒度特性曲线见图1。

2颚式破碎机

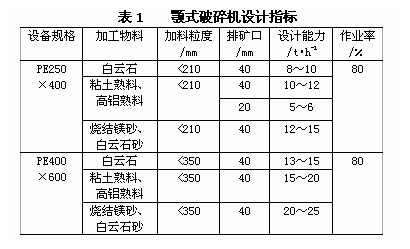

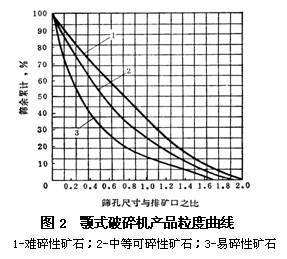

颚式破碎机标称适应物料抗压强度,随设备制造厂而异,一般在200MPa~320MPa范围内。常用颚式破碎机设计指标见表1、图2 。

2.1颚式破碎机工作原理

颚式破碎机工作原理:电动机驱动皮带和皮带轮,通过偏心轴使动颚上下运动,当动颚上升时肘板与动颚间夹角变大,从而推动动颚板向固定颚板接近,与此同时物料被压碎或劈碎,达到破碎的目的;当动颚下行时,肘板与动颚间夹角变小,动颚板在拉杆、弹簧的作用下,离开固定颚板,此时已破碎物料从破碎腔下口排出。随着电动机连续转动而破碎机动颚作周期性地压碎和排泄物料,实现批量生产。

2.2颚式破碎机性能优势

颚式破碎机的性能优势表现在以下几个方面:

1.破碎腔深而且无死区,提高了进料能力与产量;其破碎比大,产品粒度均匀;

2.垫片式排料口调整装置,可靠方便,调节范围大,增加了设备的灵活性;

3.润滑系统安全可靠,部件更换方便,保养工作量小;结构简单,工作可靠,运营费用低。

4.设备节能:单机节能15%~30%,系统节能一倍以上;排料口调整范围大,可满足不同用户的要要求;噪音低,粉尘少。

颚式破碎机采用液压保险装置,即可靠安全,又易于排除故障。大、中型破碎机一般都采用铸有巴氏合金的滑动轴承,它能承受较大的冲击载荷,又比较耐磨。小型颚式破碎机多用滚动轴承,它的传动效率高,维修方便。

2.2鄂式破碎机换瓦刮研与间隙调整方法

鄂式破碎机换瓦刮研与间隙调整方法如下:

一.拆除鄂式破碎机旧瓦时应做的工作:

(1)测量旧轴瓦接合面瓦口垫片的厚度。

(2)测量主轴的水平度。

(3)仔细检查主轴是否光滑,是否有锈蚀、碰伤等缺陷,如有应设法消除。

(4)测量旧轴瓦的顶隙、侧隙及轴向间隙。

二.检测鄂式破碎机瓦背与轴承座的接触情况:根据《JB/T5000.10-1998重型机械通用技术条件装配》的要求,必须将瓦背刮研好,使其达到规定的技术要求,否则,设备运转时轴瓦与轴承座之间容易产生反向滑移或转动,为防止这种现象发生、一般均采用销、套类定位方式。

三.轴瓦刮研的技术要求:根据《JB/T5000.10-1998重型机械通用技术条件装配》中的要求,主轴刮研应达到以下技术标准。

(1)主轴与轴瓦既要均匀细密接触,又要有一定的配合间隙,使上、下轴瓦与主轴接触角以外部分形成油楔,且楔形从瓦口开始由最大逐步过渡到零。

(2)接触角不可太大也不可太小,接触角太小,会使轴瓦压强增加,严重时会使轴瓦产生较大的变形,加速磨损,缩短使用寿命,接触角太大,会影响油膜的形成,破坏润滑效果,因此在不影响轴瓦受压条件的前提下,接触角愈小愈好。

(3)接触角范围内的实际接触斑点愈多,愈细、愈均匀愈好。

四.刮研主轴瓦:刮研轴瓦应以轴为基准,两者对研后利用内孔刮刀进行刮削,刮瓦的程序是先初刮下瓦,再初刮上瓦,然后精刮整个瓦,最后刮侧间隙及存油点,轴瓦的刮研一般可分为粗刮,细刮和精刮三个过程,刮研时应采用取先重后轻、刮重留轻、刮大留小的原则,在刮研轴瓦时,不仅使接触点、接触角符合技术要求,而且要使顶、侧间隙达到规定的数值。

(4) 上、下瓦的粗、细刮研:首先把两下瓦装在轴承座中,然后在主轴上涂上一层显示剂(如红丹粉、红倩油等),将主轴装于轴承内,并向正反方向转动两三圈,接着将主轴取出,根据轴承上着色点的分布情况进行粗刮,粗刮阶段可采用正前角刮,头几遍手可以重一些,多刮去一些金属,以便加快刮研进度,当接触面积达到50%时,就该细刮了,在细刮阶段可采用小前角刮削、刀迹应与轴瓦中心线成45°角,刮时不能用力过大,防止刀迹产生波纹,刮削的刀迹要左右交叉,直到接触角范围内的接触斑点均匀密布,破碎机主轴水平度误差在0.2mm/m之间为止,上瓦粗细刮研的方法及要求与下瓦的粗、细刮研方法要求基本相同,所不同的是把上瓦放在主轴上方进行对研。

(5) 上、下瓦的精刮研:上、下瓦经过粗、细刮研后,接触斑点仍然较大,需进一步进行精研,首先在上、下瓦接合面上加上瓦口垫片,将主轴、上瓦、定位销装好、拧紧螺丝,使主轴按正常运转方向转动几圈,然后拆掉上瓦、吊走主轴,进行精研工作,刮研时,最好用负前角刮削,直至接触面上的接触斑点符合技术要求为止。

(6)刮侧间隙和存油点:精刮完成后,应刮侧间隙和存油点,刮研破碎机侧间隙时,两端应留出一部分,防止油从瓦的两侧流出,从而保证轴瓦的润滑,在瓦的接触部分和不接触部分之间,应使其逐渐过渡,不允许有明显的界限,接着在轴瓦的接触弧面上刮存油点,存油点是用来储存润滑油的,存油点可采用圆形或扁形,深度一般为0.3~0.5mm,面积为15~30mm2,总面积不应超过接触弧面上刮存油点,存油点是用来储存润滑油的,存油点可采用圆形或扁形,深度一般为0.3~0.5mm,面积为15~30mm2,总面积不应超过接触弧面的1/5。

五.轴瓦间隙的测量与调整方法:轴瓦的间隙决定油楔的厚度,并影响主轴的运转精度,轴瓦间隙过大会引起设备振动,降低设备寿命,轴瓦间隙过小又会导致烧瓦,因此合理调理轴瓦间隙是一个重要问题,必须使其达到规定的标准。

(1)顶间隙 C的调整与测量方法:顶间隙的高度可用增减轴瓦接合面处瓦口垫片的厚度来调整,垫片数量越少,轴瓦压实情况越好,设备运行越平稳,所以在保证不出现烧瓦的情况下,垫片越少越好,顶间隙的测量方法通常采用压铅法来测量。

(2)侧间隙的调整与测量方法:轴瓦和轴颈之间的侧间隙,通常是采用塞尺来测量,测量时塞尺插入间隙中的长度不应小于轴径的1/4,轴瓦接合面的侧间隙应是均匀相等的。

(3)轴向间隙的测量方法:轴瓦的轴向间隙,一般用塞尺进行测量。

【中国镁质材料网 采编:ZY】

上一篇:钢包用镁质耐火材料的性能

下一篇:对辊破碎机