含炭耐火浇注料

- 发布人:管理员

- 发布时间:2013-08-12

- 浏览量:782

1含炭耐火浇注料的品种:

含炭耐火浇注料的品种有镁炭质、镁尖晶石炭质、镁铬炭质和镁锆炭质等。比较成熟的是镁炭质耐火浇注料,主要用于钢包渣线等部位,以抵抗熔渣的侵蚀和渗透,提高其寿命。

2含炭耐火浇注料的结合剂:

含炭耐火浇注料的结合剂有酚醛树脂、焦油沥青、铝酸钙水泥和氧化物微粉等。采用前两种结合剂,因其黏性太大,用量较多,方能流动和成型,致使浇注料气孔多、组织结构不致密,难以抵抗熔渣的侵蚀和渗透;后两种结合剂,需加水拌料,但料中的碳素材料系疏水性材料,难以拌和均匀,影响浇注料性能。实践证明,碳素材料必须经过处理变成亲水性材料,方可使用。同时,氧化物微粉配成的含炭耐火浇注料,性能好,施工方便,得到了应用。

碳素材料有鳞片石墨、人造石墨、土状石墨、沥青和碳黑等,含碳不一,性能各异。土状石墨和沥青粉在水中的分散性较好,但碳含量低,挥发分多,配制成的浇注料中碳含量一般较低,发挥不了碳的作用;鳞片石墨和人造石墨的碳含量高,挥发分少,是含炭耐火浇注料的良好碳素材料,但分散性差,必须进行改性处理。含炭耐火浇注料的特性是抗渣性好,因为碳素材料它不被熔渣润湿和渗透。

含炭耐火浇注料所含碳素材料在高温下容易氧化,应添加抗氧化剂。在浇注料中,金属铝与水反应而失去抗氧化剂功能。因此应选择金属硅、SiC和B4C等材料作抗氧化剂。

3石墨表面改性处理:

综合国内外学者的研究成果,对鳞片石墨进行表面处理有四种方法,其结果提高了石墨的亲水性,在正常情况下水用量与不含炭浇注料类同,且提高了石墨的抗氧化性。

1)表面活性剂法。采用有机物表面活性剂,利用其极性对石墨表面进行亲水处理。但该活性剂,不得与减水剂等外加剂发生化学作用,否则将恶化含炭耐火浇注料的性能。

2)表面涂层法。采用三氯化钛和四丁氮基钛酸等水解沉积法,使石墨表面吸附一层亲水性的二氧化钛,经热处理后形成二氧化钛镆;也可以用铝的醇盐[Al(C3H7)2(C6H9O2)]经乙醇调制成溶胶,与石墨共磨后,经干燥和500℃处理,使石墨表面涂上氧化铝涂层。总之,可用各种溶剂处理石墨,使其表面获得亲水性的涂层,以提高施工性。

3)高速撞击法。高速撞击法是采用具有良好润湿性的氧化物和碳化物等材料,与石墨按比例混合后装进冲击式混合机中,物料在各种机械力的作用下,使石墨颗粒表面覆盖着一层氧化物或碳化物,从而提高其亲水性。该方法成本低、易批量生产,但湿拌料时间不宜太长,否则覆盖在石墨表面的亲水颗粒会分离下来,影响施工性能。

4)造粒法。采用镁砂和石墨作耐火原料,用树脂或中温沥青等作结合剂,挤压成型和低温处理后破碎,即为镁炭颗粒。其石墨黏附在镁砂颗粒表面,并被有机结合剂包裹,获得较好的亲水性。另外,用废旧含炭砖破碎成颗粒料,带进一部分碳源,也是一举多得的方法。

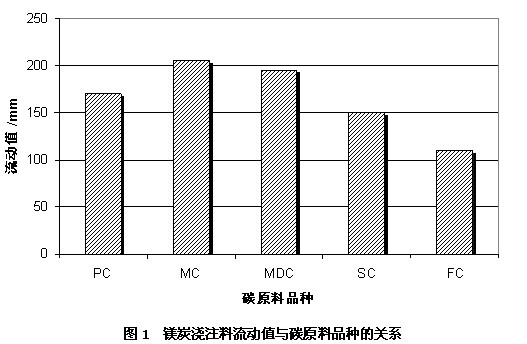

在镁炭耐火浇注料中,碳含量为10%,其碳源为改性沥青造粒的石墨粒(PC),用酚醛树脂造粒的氧化镁-石墨粒(MC)和镁白云石-石墨粒(MDC)、表面涂层的石墨(SC)和未改性处理的鳞片石墨(FC),拌和用水量均为6.8%。不同碳原料与流动值的关系,见图1。从图中看出,石墨表面改性处理后与FC比较,其浇注料拌和物的流动值显著提高,能达到正常浇注施工的要求。

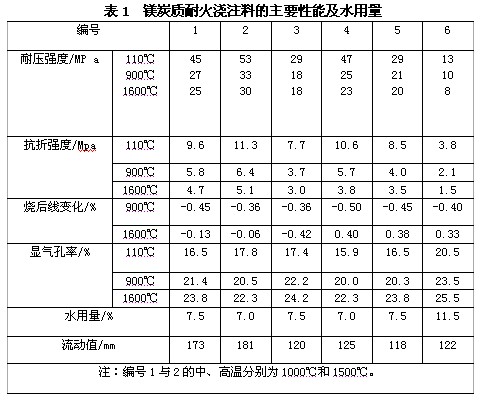

4镁炭质耐火浇注料的主要性能及水用量:

镁炭质耐火浇注料的主要性能及水用量见表1。耐火骨料临界粒径为10mm。编号1和2采用MgO>96.8%的中档镁砂作耐火骨料,MgO>96%的镁砂作耐火粉料。C>97%的鳞片石墨为碳源,用量为6%。编号1用的石墨,进行了表面涂层处理,而编号2的为撞击法处理。采用SiO2>93%的硅微粉作结合剂,并添加分散剂等;编号3~6采用MgO>97%的电熔镁砂作耐火骨料,MgO>96%的中档镁砂作耐火粉料。鳞片石墨C>97%,用量约为7%。石墨依编号顺序,分别为表面涂层、造粒和破碎废旧镁炭砖带进石墨,编号6用的石墨未进行处理。采用SiO2>89%的硅微粉作结合剂,掺加少量的CA-80水泥复合使用,并加分散剂等。编号1~6的耐火骨料与耐火粉料的质量比约为68:32。耐火骨料四级级配,耐火粉料拌和成预混合粉。称量各种原材料,加水搅拌3~5min,拌和料均匀后成型。自然养护到期后,试样进行烘干,在中、高温烧成时需埋炭加热,以防炭氧化,然后测定其性能。

从表1中看出,编号6用的鳞片石墨未进行处理,与水不浸润,密度小,易上浮,在料中也难以分布均匀。所以,与其余编号用处理过的石墨和废旧含炭砖带进的炭作耐火浇注料相比,水用量大,显气孔率高,各温度下的强度低。也就是说,采用改性石墨作耐火浇注料,水用量与普通耐火浇注料相似,拌和料流动性好,强度均有较大提高,约为1~3倍,显气孔率降低,说明浇注料较致密。

镁炭质耐火浇注料随着加热温度的提高,强度均呈下降趋势,因为在试验温度下石墨抑制料的烧结过程,也阻碍了料的陶瓷结合。同时,镁与石墨的线膨胀系数差异很大,产生的热应力亦大,使二者分离,组织结构松散,故高温烧后强度下降较大。

5镁炭质耐火浇注料的应用:

镁炭质耐火浇注料在高温下长期使用时,将发生陶瓷结合和碳结合,能较大地提高其强度和抗渣性能,在钢包渣线等热工设备上使用,必能获得令人满意的效果。

6镁砂颗粒尺寸对镁碳质耐火浇注料氧化率的影响:

显微结构对钢包、转炉和脱碳装置等低压力条件下使用的镁碳质耐火浇注料的氧化率有一定的影响,因此,研究这些镁碳质耐火浇注料的显微结构对提高其抗氧化性是很有帮助的。日本铸造、锻造公司的工作人员利用相平衡精确测定了镁碳质耐火材料立方样块的氧化率,研究了镁砂最大颗粒尺寸与镁碳质耐火浇注料氧化率之间的关系。

实验用立方样块(20×20×20mm)由黑崎播磨公司提供。试样的化学组成和颗粒尺寸分布如下表。

实验分别在氧分压为3.7×10?2Pa和2.1×10?4Pa下进行。温度在120 0℃ ~1400℃之间。氧化过程根据一个模拟氧化过程的局部反应来进行,并且通过试样的重量损 失来分析其氧化率。实验结果得出:氧通过脱碳层中的气孔扩散。在氧分压是2.1×104Pa 的情况下,M5-3(镁砂最大颗粒尺寸为3.0mm)试样中氧的有效扩散率比M5-1(镁砂最大颗粒尺寸为1.0mm)的略微低些。在1400℃时M5-3和M5-1的氧的有效扩散率都发生显著降低 。通过光学显微镜发现脱碳层中出现了致密层,这可能是因为M5-3中气孔通道较M5-1的曲折 ,并且M5-3试样较M5-1试样更易形成致密层。

上一篇:硅微粉结合镁质类耐火浇注料

下一篇:预制块